Подшипники — незаменимые запчасти, обеспечивающие равномерное движение механизмов во время вращения. Их делают из стали повышенной прочности, но это не предохраняет подшипники от изнашивания. Благодаря постоянному спросу налаживание производства этих запчастей является надежным бизнесом. Без подшипников не обходится изготовление бытовых приборов, станков промышленного назначения, автомобилей.

При запуске собственной производственной линии необходимо проанализировать спрос, определить, чем можно привлечь покупателя, просчитать, во сколько обойдется производство подшипников и какую прибыль принесет в будущем.

Содержание

Краткий план действий

Чтобы организовать производство подшипников, необходимо:

- Изучить рынок сбыта.

- Ознакомиться с нормативной документацией, касающейся производства подшипников; изучить требования Роспотребнадзора к производственным предприятиям, Санитарные нормы и правила.

- Рассчитать стоимость оформления предприятия, затраты на закупку оборудования и организацию процесса производства.

- Определить прибыльность проекта и срок окупаемости.

- Обратиться в проектную организацию для разработки технологической линии производства подшипников и подбора сопрягаемого оборудования.

- Закупить оборудование.

- Пригласить специалистов инженерных и технических специальностей для запуска и обслуживания производственной линии.

- Организовать непрерывный сбыт продукции, заключив соответствующие договора.

Виды подшипников

Обилие разновидностей подшипников обусловлено особенностями их строения и сферой применения.

Заводы по изготовлению подшипников предлагают продукцию в следующем ассортименте:

- Роликовые конические и цилиндрические модели (ролики делятся на длинные, тонкие, игольчастые). Они бывают разных типоразмеров и могут использоваться при производстве ж/д транспорта, сборке высокомощных редукторов, насосов, станков для резки металла. Игольчастые чаще устанавливаются в копировальные аппараты, спортивные тренажеры, тормозные механизмы.

- Шариковые. Их устанавливают в насосы, электродвигатели, станки по обработке дерева.

- Упорные, благодаря которым не допускается излишняя нагрузка вдоль вала оси. Они устанавливаются в домкраты, генераторы переменного тока; в узлы оборудования, оснащенного поворотными системами.

- Линейные — позволяющие двигаться вдоль оси. Упорно-радиальные и радиально-опорные — распределяющие нагрузку во всех направлениях.

- Шариковые-винтовые — производят качение благодаря сопряжению винта и гайки.

- Радиальные — исключают нагрузку вдоль оси вала.

По принципу работы бывают подшипники:

- качения,

- скольжения.

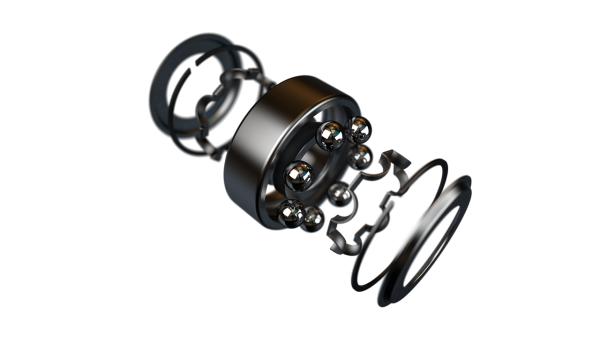

В подшипниках качения элементами, способствующими свободному вращению, выступают шарики внутри колеи. Подшипники второго типа вращаются за счет наличия толстого слоя смазочного материала.

ГОСТы

- ГОСТ 4.479-87 Система показателей качества продукции. Подшипники качения. Номенклатура показателей

- ГОСТ 520-2011 Подшипники качения. Общие технические условия 01.07.2012 действующий

- ГОСТ 831-75 Подшипники шариковые радиально-упорные однорядные. Типы и основные размеры

- ГОСТ 832-78 Подшипники шариковые радиально-упорные сдвоенные. Типы и основные размеры

- ГОСТ 2893-82 Подшипники качения. Канавки под упорные пружинные кольца. Кольца упорные пружинные. Размеры

- ГОСТ 3189-89 Подшипники шариковые и роликовые. Система условных обозначений

- ГОСТ 3325-85 Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов

- ГОСТ 3395-89 Подшипники качения. Типы и конструктивные исполнения

- ГОСТ 3478-2012 Подшипники качения. Присоединительные размеры

- ГОСТ 3635-78 Подшипники шарнирные. Технические условия

- ГОСТ 1033-79 Смазка солидол жировой. Технические условия

Особенности технологического процесса производства подшипников качения + Видео как делают

Длительность процесса производства зависит от особенностей конструкции подшипника. Чтобы собрать готовую деталь, необходимо изготовить:

| Комплектующие подшипника | Срок изготовления |

| Наружное кольцо | От 7 суток до 1 месяца |

| Внутреннее кольцо | |

| Тела качания (шарики) | От 10 до 25 дней в зависимости от степени точности исполнения |

Сепаратор:

| До 5 дней |

В зависимости от сложности заказа в целом производственный цикл запчасти занимает от 1 недели до 1 месяца. Типовые, наиболее востребованные запчасти всегда должны быть в наличии на складе. При организации бесперебойного производства следует уделить внимание состыковке производственных процессов с учетом разницы в сроках исполнения запчастей.

Производственный цикл включает процессы производства колец, шариков, сепараторов. Изготовление колец — это ряд последовательных действий:

- Нарезка. Из труб нарезаются заготовки.

- Формовка, придание кольцам нужной формы и толщины. После формовки внутреннее кольцо вставляют во внешнее.

- Шлифовка. Деталь в автоматизированном режиме передается на шлифовальный станок. Здесь происходит стачивание лишних миллиметров, и заготовка приобретает нужную ширину.

- Контроль ширины колец.

- Разделение внутреннего и внешнего колец. Это необходимо для автономного шлифования запчастей изнутри и снаружи.

- Обработка внешнего кольца. Во время шлифования внешнее кольцо становится идеально гладким снаружи, приобретает заданный диаметр. В процессе оно нагревается, поэтому на металл воздействует охлаждающая жидкость. На выходе размер кольца проверяется калибровочным аппаратом.

- Обработка внутреннего кольца. Наружное кольцо шлифуется аппаратом при непрерывном воздействии охлаждающего масла.

- Полировка изделий. Сияющий внешний вид деталям придают камни, используемые для полировки.

- Промывка. После шлифовки на кольцах остается толстый слой масла, частички пыли и прочих абразивных материалов. Для очистки используется керосин.

Вторая составляющая производственного цикла — изготовление шариков. Для этого оборудуется отдельный цех, где происходит следующее:

- Проволока заданного диаметра вставляется в аппарат, режущий ее на мелкие куски.

- Неоформленные куски сдавливаются с помощью пресса и принимают шарикообразную форму.

- Шарики с неровной поверхностью направляются в шлифовальный станок. После обработки они становятся гладкими, блестящими.

- Обжиг шариков. Воздействие высокой температуры необходимо для придания шарикам прочности.

- Очистка в растворителе.

- Проверка качества. После того, как сотрудник ОТК удостоверится в соответствии продукции Госстандартам, она отправляется в накопители.

- Накопители, представляющие собой большие ящики, устанавливают на автомат для сборки. В автоматическом режиме шарики перемещаются в трубки.

Еще один необходимый элемент — сепаратор. Его делают так:

- из стального листа вырезают заготовки;

- в заготовках пробиваются отверстия, соответствующие телу качания;

- детали придается нужная форма и размер;

- сверлятся отверстия для заклепок, проводится шлифовка.

Далее происходит соединение колец и шариков. Скорость подачи и количество контролируется агрегатом для сборки.

Чтобы шарики оставались в желобах, в деталь вставляется сепаратор. Сначала деталь движется к станку, устанавливающему половину сепаратора. В нем есть отверстия для заклепок. Во втором станке производится установка второй половины сепаратора, имеющей заклепки. На станке подшипник вращается, при этом происходит проверка детали. Если повороты элементов происходят беспрепятственно, заклепки сепаратора смыкаются.

После окончательной сборки подшипник промывают в специальном растворе и направляют в прибор для измерения шума и вибрации для проверки качества.

Если необходимо, подшипник смазывают смазкой для уменьшения изнашиваемости. Процесс происходит с задействованием автоматического распрыскивателя масла. Вязкая жидкость поступает в желоба подшипника, после чего внешняя сторона закрывается резиновой заглушкой.

Далее запчасти конвейером направляются на автоматические весы. Прибор «отбрасывает» детали, вес которых не соответствует норме.

Видео всего процесса:

Особенности подшипников скольжения и процесс их изготовления

Подшипники, работающие по принципу скольжения, обеспечивают вращение особо тяжелых валов промышленного оборудования и точность работы промышленных станков. Они действенны в агрессивной, неблагоприятной среде, при необходимости использования в условиях загрязнений.

Конструкция очень проста. Например, радиальный подшипник скольжения состоит из корпуса, изготовленного из стали, и вкладыша, выполненного из антифрикционного материала.

Вкладыш имеет смазочные канавки и смазкоподводящие отверстия. Слой смазки должен быть достаточными, чтобы поверхности колес не соприкасались. Это называется «чистожидкостным» трением. Между поверхностями есть клиновидный зазор, поэтому даже при большом весе оборудования поверхности колец не соприкасаются.

Наиболее распространены радиальные подшипники скольжения. В них масляный клин создает давление и обладает несущей способностью, смещая внутренний вал (цапфу) в сторону, предотвращая соприкосновение со стенками наружного кольца.

Основные детали — это втулки, вкладыши, диски скольжения, планки направляющие, гайки ходовых винтов.

Для производства подшипников скольжения используют метод литья. Процесс состоит в следующем:

- Подготовка форм.

- Фиксация форм и их обмазка смесью печной глины с поваренной солью.

- Плавка баббита (антифрикционного сплава, состоящего преимущественно из олова и свинца) и заливка в подготовленные формы. Время плавления занимает до 40 мин., а заливка — до 15 мин.

- Охлаждение форм.

- Обтачка готовых отлитых деталей до нужного размера.

- Заливка масла.

- Нанесение клейма, содержащего номер партии, месяц и год заливки масла.

Материал для изготовления подшипников

Одна из основных характеристик подшипников — износостойкость. Добиться высоких показателей прочности можно, используя для изготовления запчастей подшипниковую сталь (ГОСТ 801-78 – Сталь подшипниковая. Технические условия). При приемке сырья проводится поверка материала на соответствие требованиям ГОСТ.

Материал поступает на предприятие партиями в виде мотков, прутков, полос. Все они должны быть одного размера, иметь одинаковую температуру плавления. Метод получения материала одной партии должен быть одинаков.

Обратите внимание! При выборе поставщика необходимо удостовериться, что у завода-изготовителя сырья имеется отдел контроля качества. В обязанности производителя входит проверка товара. Контролеры должны проверить, что в 10% отгружаемой партии длина и кривизна прутков равны; макроструктура, излом, прокаливаемость и прочие параметры сырья в норме.

Юридическое оформление предприятия

Организуя производственный комплекс, предприниматель чаще оформляет юридическое лицо (ООО, АО или ПАО). В заявлении указывается код ОКВЭД 28.15 — «Производство подшипников, зубчатых передач, элементов механических передач и приводов».

Следует сразу подать заявление о выборе системы налогообложения, иначе автоматически будет присвоена ОСНО.

Помещение для производства подшипников

При выборе помещения для оборудования производственного цеха стоит учесть:

- габариты технологических узлов;

- численность персонала;

- требования СанПиН к производственным помещениям (СанПиН 2.2.4.548-96 – Гигиенические требования к микроклимату производственных помещений).

В здании необходимо контролировать температуру воздуха, влажность, скорость движения воздуха, интенсивность теплового воздействия, уровень загрязненности.

Следует проверить качество электропроводки, состояние систем теплоснабжения и вентиляции, канализации и водоснабжения. Неисправности придется устранять, чтобы условия труда соответствовали нормам.

Полный перечень документации, необходимой при открытии производственного предприятия, необходимо получить в службе Роспотребнадзора.

Персонал

Квалифицированные кадры смогут:

- быстро наладить производственный процесс;

- оперативно устранить неполадки и избежать простоев;

- минимизировать количество брака.

Автоматизированную линию по производству подшипников обслуживают:

- станочники;

- электрики;

- электромонтеры;

- инженерно-технические работники.

Кроме работников с техническим образованием, необходимо привлечь:

- бухгалтера;

- экономиста;

- специалистов по снабжению и сбыту.

Планируемый ФОТ — 300 тыс. руб. в месяц.

Приобретение оборудования для производства подшипников

Запуск производства требует немалых капиталовложений, и львиная доля уходит на приобретение оборудования. Поскольку для подшипников скольжения и качения требуется разное оборудование, стоит определиться, какую производственную линию наладить в первую очередь.

Согласно исследованиям агентства Freedonia Group, спрос на подшипники возрастает на 7,8% ежегодно. 75% реализуемого товара — роликовые, шариковые подшипники. Спрос — решающий фактор при выборе ассортиментного ряда завода, поэтому планируется покупка оборудования для изготовления более сложных по конструкции подшипников качения.

В перечень входит:

| Ленточнопильный станок | Агрегат производит резку труб прямоугольной и квадратной формы, уголков, швелеров, арматуры, металлопроката. В производстве подшипников он необходим для резки труб на кольца. Стоимость станка STALEX SBS-250G китайского производства составляет около 180 тыс. руб. Он относится к ряду промышленного оборудования. Благодаря гидроразгрузке, процесс запуска пилы, опускания рамы и остановки режущего элемента происходит в автоматическом режиме. |

| Правильно-отрезной станок | Агрегат предназначен для резки арматуры на небольшие заготовки для изготовления шариков. Стоимость станка (к примеру — фирмы GROST SCM6-12C, Россия), составляет около 300 тыс. руб. Более дорогостоящие модели стоимостью около 500 тыс. руб. отличаются производительностью, длиной загружаемых прутков, габаритами |

| Шлифовальный станок | Стоимость станка фирмы Blacksmith (Германия) обойдется в 41 тыс. руб. Агрегат подходит для шлифования заготовок из стали и цветного металла |

| Пресс штамповочный | Агрегат необходим для штамповки шариков. Стоимость машины — около 1,3 млн. руб. (Пресс кривошипный механический КЕ2130, Россия). Оборудование такого типа позволяет обрезать металл, изгибать металлические изделия. При необходимости можно наладить работу линии в автоматическом режиме |

| Муфельная печь | Предназначена для прокалки металла. Печь фирмы РОСмуфель с параметрами 18л/1100°С/4кВт/220В обойдется в 36 тыс. руб. |

| Чеквейер | Весы с конвейером предназначены для динамического контроля качества запчастей по весу. Стоимость оборудования — около 800 тыс. руб. (Synus, Германия). Если продукт на конвейере не соответствует заданным параметрам, специальное приспособление «отбрасывает» бракованный подшипник с конвейерной ленты |

| Споттер инверторный автоматический | Аппарат для точечной сварки полусепараторов. Стоимость агрегата — около 52 тыс. руб. (KRAFT GI12116, Тайвань) |

Стоимость основных технологических узлов для производства подшипников составит 2 709 тыс. руб. Дополнительные расходы будут связаны с закупкой сборочного и контрольно-измерительного стенда, аппарата для упаковки, мочено-сушильного аппарата, столярных инструментов, усовершенствованием электропроводки.

Общая сумма затрат на оборудование мини-завода по производству подшипников условно составит от 3 500 000 руб.

Приведенные данные — условная величина, легко поддающаяся корректировке. Можно сэкономить 1/3 указанной суммы, если прибрести оборудование б/у. Альтернативные способы экономии — взятие промышленных агрегатов в аренду, приобретение налаженной производственной линии по производству подшипников.

Расчет прибыльности работы предприятия

Выгодно ли производство подшипников зависит от соотношения затрат и доходов. Провести расчеты, достоверность которых приближена к 100%, могут проектировщики, сметчики, но приблизительную величину определить несложно.

Затраты при открытии предприятия составят:

- на ремонт помещения — до 200 тыс. руб.;

- на приобретение мебели и техники для работников администрации — до 100 тыс. руб.;

- на оборудование комнаты проведения досуга рабочими, раздевалки, душевых — до 150 тыс. руб.;

- на приобретение оборудования — условно 3,5 млн. руб.;

- на оформление предприятия в налоговой инспекции — до 20 тыс. руб.;

- на оформление сайта, рекламу продукции — до 80 тыс. руб.

Итоговая сумма затрат условно составит около 4,05 млн. руб. (64-65 тыс. у.е.)

Каждый месяц производитель будет нести расходы:

- оплата коммунальных счетов — от 50 тыс. руб.;

- оплата заработной платы персоналу — от 300 тыс. руб.;

- налоги, сборы — до 50 тыс. руб.;

- оплата аренды помещения — от 80 тыс. руб.;

- прочие издержки — до 20 тыс. руб.

Итоговая сумма затрат составит 500 тыс. руб.

Стальные шариковые подшипники разных типоразмеров (наружный диаметр 115 -150 мм) стоят от 200 до 350 руб. Средняя цена продаваемой продукции — 275 руб. Величина условна, поскольку планируется выпуск усиленных моделей с большим количеством шариков стоимостью от 700 руб.

В день производственная линия производит 120 подшипников (если учесть, что рабочий день 8 часов, а длительность изготовления одного подшипника при налаженном производственном цикле — 4 мин.).

В месяц будет произведено 3600 подшипников суммарной стоимостью 990 тыс. руб.

Стоимость сырья — это около 30% стоимости товара.

Если вычесть из дохода постоянные расходы и стоимость сырья, остается 193 тыс. руб. прибыли.

Окупаемость проекта — около двух лет.

Что необходимо учесть, налаживая процесс производства подшипников

На рынке запчастей придется столкнуться с конкуренцией. Новый производитель, не имеющий положительных отзывов, вызывает недоверие. Впоследствии решающим фактором выбора покупателя станет качество товара. Немаловажную роль играет компетентность продавца, способного предложить подшипник нужного размера, проконсультировать клиента о качестве товара.

Зачастую клиент негативно отзывается о производителе из-за внезапно возникающей поломки, поэтому стоит предупредить покупателя, что причина неисправности запчасти может заключаться в следующем:

- загрязнение;

- неправильный подбор типоразмера продукции;

- ошибки монтажа;

- плохая смазка;

- постоянное воздействие электротока и, как следствие, электрическая эрозия.

Во избежание претензий покупателя, необходимо четко определить срок службы запчасти при определенных условиях эксплуатации.

Следует донести до клиента, что загрязненный подшипник прослужит в 12 раз меньший срок, нежели правильно установленный сразу из заводской упаковки.

Качественные подшипники — это отсутствие непредвиденных простоев и поломок, это хорошая репутация производителя запчастей и непрерывный рост объема продаж.

(11 оценок, среднее: 3,64 из 5)

(11 оценок, среднее: 3,64 из 5)