В поисках экономически выгодного вида деятельности стоит обратить внимание на производство пластиковых ведер. Это ходовой, непортящийся, легко транспортируемый товар, который используется повсеместно: в быту, на предприятиях легкой и тяжелой промышленности. В технологии производства пластиковых ведер используется способ литья, при котором расправленные гранулы исходного материала преобразовываются в тару нужной формы и размера. Ведра должны соответствовать ГОСТам и отвечать параметрам безопасности для конечного потребителя.

Содержание

Виды пластиковых ведер и особенности

В магазине можно встретить ведра из пластика разной расцветки, отличающиеся формой, размером, текстурой, разной устойчивостью к деформации или загрязнению. Согласно ГОСТ, все они относятся к изделиям хозяйственного назначения (ГОСТ Р 50962-96).

Существует общепринятая классификация ведер из пластика:

- Вспомогательная тара для хранения и переноски продуктов. В данной группе ведра представлены как емкость для холодной питьевой воды.

- Изделия, предназначенные для санитарно-гигиенических нужд (мусорное ведро).

- Изделия, необходимые при проведении работ в саду и огороде.

Технология производства пластиковых ведер позволяет изготавливать изделия размером от 0,4 до 30 л. Наиболее востребованным в быту считаются ведра:

- На 10 л. Чаще они применяются для сбора мусора, при уборке помещений, проведении работ на приусадебном участке.

- От 0,5 л, исполненные из пищевого пластика. Небольшие прозрачные ведра с герметичной крышкой часто используют как тару для длительного хранения консервированных продуктов.

При изготовлении изделий необходимо соблюдать требования ГОСТ стандарта или технического документа, разработанных чертежей. В нормативных документах указывается материал исполнения, перечень используемых красителей.

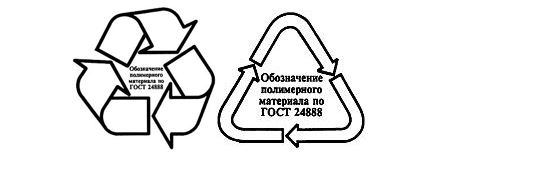

Факт применения производственных отходов должен быть отражен в технической документации, поскольку их использование недопустимо при изготовлении тары для продуктов и изделий для детей. Товар из вторсырья должен иметь соответствующую маркировку:

Если изделие может контактировать с пищевыми продуктами, его маркируют символом:

Если ведро произведено из материала, который не может быть использован для пищевых продуктов, но его форма и размер позволяют это сделать, производитель вправе оставить надпись с конкретным указанием особенностей изделия, например, «Не для пищевых продуктов», или «Для технического использования».

Обратите внимание! Пластиковые ведра иногда называют «пластмассовыми». По сути — это одно и то же, однако под пластиковым подразумевают более прочное, долговечное изделие. Действительно, благодаря наполнителям, стабилизаторам и отвердителям, пластик не царапается, ломается только при большом усилии (например – пластиковое окно). Простые пластмассы более неустойчивы к воздействиям. Яркий пример — полиэтилен, синтезируемый путем полимеризации этилена.

Визуально ведра из пластика и пластмассы отличаются. Первые выглядят более прочными, тяжелее по весу, их стоимость выше пластмассовых аналогов.

Независимо от назначения и вида сырья, способ производства пластиковых ведер одинаков.

Технология производства пластиковых ведер

Тара формируется в пресс-формах из определенного вида пластмассы, доведенной до аморфного, формующегося состояния.

Технология производства в виде схемы выглядит так:

Наиболее распространено использование следующих видов сырья для производства ведер:

- Полиэтилен. Материал делится на 2 вида: высокого давления и низкого. Высокого (ПВД) — прозрачный, легко сгибается при внешнем воздействии. Он подходит для использования в пищевой промышленности, поскольку не выделяет вредных веществ. Ведерца из полиэтилена низкого давления (ПНД) часто применяют для разлива краски, горюче-смазочных материалов. Ведра из ПНД белые, твердые.

В быту чаще используют тару из ПНД. В ней можно переносить воду любой температуры (материал выдерживает перепады -25 — +150°С), продукты или технические материалы, не опасаясь, что частицы пластика при контакте перейдут на содержимое. - Изотактический полипропилен. Основное его достоинство — нетоксичность, что позволяет использовать материал даже в производстве пищевой пленки и детских памперсов. Из полипропилена можно изготовить ведра для пищевых продуктов или тару промышленного назначения. Материал очень устойчив к воздействию щелочи, растворителей и прочих химических соединений.

В качестве сырья для загрузки в машину предлагается порошкообразный, чешуйчатый, гранулированный полиэтилен. Предпочтительнее последний. Гранулированный имеет высокую насыпную плотность, а значит, займет меньше места на складе. Он не налипает на оборудование, менее подвержен порче, меньше загрязняет воздух в производственном цеху.

Гранулы, изготовленные из вторсырья, более дешевые. Материал мало чем уступает новому, однако для улучшения качества ведер рекомендуется определить оптимальную пропорцию в соотношении первичного и вторичного сырья.

Цена начинается где-то с 32-33 рублей за килограмм, причем это вторичного, а «первичное» (из не отходов) стоит уже от 50 руб. за кг. Стоимость зависит от свойств.

Согласно технологии производства, гранулы, размягченные до пластичного состояния под воздействием температуры, нагнетаются в пресс-формы под давлением. Масса заполняет форму, повторяя ее геометрию. Под каждую форму выпускаемого ведра производитель приобретает отдельную пресс-форму.

Одновременно с подачей гранул вводятся красители. После того, как масса остынет, модель извлекают.

На некоторых ведрах можно увидеть характерные линии сбоку, напоминающие швы. Это значит, что производитель не формует ведра целиком, а использует полу-форму. В итоге получаются половины ведер, свариваемые друг с другом.

Оборудование для производства пластиковых ведер

Для производства пластиковых ведер используется следующее оборудование:

- Термопластавтомат — агрегат, осуществляющий литье сырья под давлением. На его подвижной и неподвижной платформах крепятся части пресс-формы. С помощью гидронасоса происходит их смыкание и размыкание. Движение ограничивается размещением направляющих колонн. Механизм удерживает пресс-форму так, чтобы она не сместилась при впрыске размягченного пластика под давлением. Станок снабжен выталкивающим механизмом, который срабатывает после завершения процесса охлаждения спрессованного изделия. Цена оборудования — 1-2 млн. руб. Например, термопластавтомат Yizumi (Гонконг) обойдется в 1,135 млн. руб.

- Краскопульт — подает краску из красконагнетательного бака в аморфную массу. При выборе стоит обратить внимание на технические характеристики, и выяснить, позволяет ли размер сопел использовать желаемые покрасочные материалы. Цена краскопульта составляет 10-50 тыс. руб. Например, GTI PRO LITE (Devilbiss, Англия) будет стоить около 38 тыс. руб., а модель Advance HD того же производителя — до 26 тыс. руб.

- Матрицы или пресс-формы — устройства, придающие пластмассе форму ведра. Форма состоит из 2 частей: матрицы и пуансона. Для ее изготовления используется нержавеющая сталь. Производители пресс-форм работают над созданием универсальных матриц или делают модели по индивидуальному заказу. Формы тестируются, поставляются с гарантией срока службы (например — 1 тыс. циклов) и предоставлением гарантийного обслуживания. Цена формы (Ротоснаб) составляет: для ведра (контейнера) пищевого на 0,8 л (2 гнезда) — от 160 тыс. руб.; для крышек на 4 гнезда — от 199 тыс. руб.; для ручки ведерной на 8 гнезд — 73 тыс. руб. Средняя стоимость форм большего размера: 1 л — от 200 тыс. руб.; 10 л — от 300 тыс. руб.; 30 л — 600 тыс. руб. Дополнительные затраты на формы для ручки и крышки составят от 200 тыс. руб.

- Загрузчик разогретого сырья в пресс-форму — устройство, в состав которого входит приемный бункер для загрузки сырья, вакуумный насос, фильтр очистки выходящего воздуха. Управление работой загрузчика происходит с помощью микропроцессора. Устройство можно разместить на литьевой машине. Благодаря загрузчику, происходит бесперебойная подача гранул для пластиковых ведер в термопластавтомат. Цена оборудования — 50-70 тыс. руб. Например, вакуумный загрузчик сырья JWAL-400G с производительностью до 380 кг/ч обойдется примерно в 69 тыс. руб.

- Холодильная камера для быстрого охлаждения готовой продукции. Средняя цена — 200-250 тыс. руб.

Дополнительно может потребоваться:

- станок для гибки металлических ручек, работающий в ручном режиме (6-8 тыс. руб.);

- станок для офсетной печати — около 300 тыс. руб.

Бывшее в употреблении оборудование обойдется в 2-3 раза дешевле.

Суммарная стоимость оборудования для производства пластиковых ведер составит 2,8-3 млн. руб. при условии, что затраты на покупку пресс-форм будут 1 млн. руб.

Требования к качеству готовой продукции

На предприятии должен проводиться контроль качества изделий, в частности — их внешнего вида. Поверхность ведер должна быть гладкой, без вздутий, трещин.

Поскольку при производстве применяется метод формовки, необходимо следить, чтобы след — выступ или глубина от формующего инструмента, не превышали 0,5 мм-2 мм (верхняя граница касается крупногабаритных ведер).

Основная ценность изделий из пластика — их стойкость к воздействию температуры, влаги и прочих неблагоприятных факторов. Ведра — не исключение. Согласно ГОСТ, тара должна проверяться на устойчивость к температуре. Для этого ведро погружают в горячую воду. Если тара будет контактировать с пищей, температура жидкости должна достигать 70-75°С, а при техническом использовании — 60-65°С. Если емкость крупногабаритная, для проверки ее заполняют водой температуры 50-55°С на 50% от общего объема вместимости. Через 10-15 минут оценивается результат проверки. Удовлетворительным считается:

- отсутствие изменений на поверхности ведра;

- прозрачная вода (без окрашивания) после контакта с изделием.

Для оценки качества окрашивания емкость пятикратно протирается хлопчатобумажной тканью контрастного цвета.

Устойчиво ли изделие к воздействию агрессивной химической среды проверяется раствором уксусной кислоты (1%), доведённой до температуры около 65°С.

Также тару подвергают воздействию мыльно-щелочного раствора (2%). Большие ведра погружают в растворы не полностью, а вырезают отдельные образцы материала для проверки; их размер — от 7×7 см.

Один из показателей качества — стойкость к загрязнению. Для проверки на образец материала наносят загрязнитель. Если ведро предназначено для пищи, пластмассу пачкают жиром; изделия для садовых работ проверяются землей. Через 3 часа производится оценка результата. Если все отлично удалилось — качество соответствует нормам.

Прочность крепления ручек для ведер имеет большое значение. Для проверки ведро на 5 мин. подвешивают с нагрузкой, в 2 раза превышающей его вместимость.

Продукция, удачно прошедшая проверку, может допускаться к использованию конечным потребителем.

Основные организационные моменты

Закупка производственных мощностей — наиболее ответственный и дорогостоящий этап налаживания собственного производства пластиковых ведер, но от момента возникновения идеи до открытия предприятия необходимо провести ряд организационный мероприятий:

Изучите конъюнктуру рынка

Нужно проанализировать, в чем нуждается рядовой потребитель, если ли поблизости предприятия, выпускающие аналогичный вид продукции.

Регистрация деятельности

Производить пластиковые ведра может как ООО, так и ИП. Оформить последнее быстрее и дешевле. Нужно обратиться в налоговую с паспортом, ИНН, квитанцией об оплате госпошлины. В заявлении о регистрации указывается код ЕГРН для производства пластиковых ведер:

- 22.29 — Группа «Производство прочих пластмассовых изделий».

Рассчитать приблизительные расходы и доходы от производства пластиковых ведер

В планировании расходов не обойтись без уточнения суммы бюджета. Затраты могут составить как 3-4 млн. руб., если покупать новое оборудование, делать ремонт помещения, или же на 30-40% меньше, если купить производственные мощности б/у. При этом есть риск частого выхода оборудования из строя, поэтому на предварительный осмотр мощностей лучше приехать со специалистом-технологом.

Дополнительные статьи затрат — аренда, зарплата сотрудникам, налоги, коммунальные расходы, прочие расходы офиса, реклама. В сумме они могут достигать 250-280 тыс. руб. в месяц.

Стоимость сырья составляет от 40-95 руб. за 1 кг. На размер цены влияет качество гранул. Первичный материал примерно в 1,5 раза дороже вторички. Как показывает практика, на качестве экономить нельзя. Так, например, закупив Полипропилен SABIC FPC45, можно изготавливать ведра на ¼ тоньше, чем из российских ударопрочных пластмасс.

В целом затраты на закупку сырья достигают до 1 млн. руб. в месяц при производстве 500-600 ведер в день. Окупаемость проекта в среднем составляет 1 год, а при увеличении затрат на покупку производственного помещения период окупаемости возрастает до 1,5 лет.

Производственное помещение

Площадь помещения должна соответствовать габаритам производственных мощностей. Территория делится на цех, склад, офис для менеджеров по снабжению и сбыту, директора и бухгалтера.

Аренды 60-80 м2 будет достаточно для организации производства.

Обратите внимание! Желательно, чтобы напряжение в электросети было 380В. Организация процесса предполагает наличие водопровода, канализации, системы вентиляции.

Вопрос обустройства, ремонта и перепланировки решается с арендодателем.

Изучите требования СанПиН к организации процесса производства

Действия по производству ведер необходимо согласовать с санитарной, экологической, пожарной службой. Деятельность не должна наносить вред окружающей среде и должна соответствовать требованиям ГОСТ.

Важно заранее оценить техпараметры предлагаемых производственных мощностей, закупить оборудование. Перечень оборудования и пресс-форм определяется после составления номенклатуры продукции и планирования объемов производства.

Найм персонала

В штате должны быть операторы (как минимум — 2, работающих посменно), механик-инженер. Обеспечить производственный процесс должен специалист по снабжению-сбыту. Его задача — заключить договоры с поставщиками сырья и оборудования, наладить сбытовую сеть, заниматься логистикой.

Экономические расчеты произведет бухгалтер.

(5 оценок, среднее: 4,60 из 5)

(5 оценок, среднее: 4,60 из 5)

Добрый день. Где можно приобрести оборудование для производства пластиковых ведер ?

Добрый. Поищите в Интернете компании, занимающиеся его поставкой из Китая, либо Кореи(производитель HYUNDAI INJECTION& MACHINERY CO.,LTD) или Италии(OMAS). У нас в РФ его не производят.

Спасибо !

Сколько времени займет изготовление 1 ведро? Сколько ведро можно сделать в сутки с одной формой?

Можно за 30 секунд