Сухие строительные смеси очень широко применяются в строительстве самих зданий, а также, такой вид агрегатного состояния оптимален для материалов внутренней и внешней отделки. Сухая смесь очень удобна для доставки, прохождения всех этапов продажи, и применения непосредственно по назначению. Они готовы к применению, необходимо лишь перед использованием добавить положенное количество воды и строительную смесь и он превращается в готовый материал.

Содержание

Оборудование для производства сухих строительных смесей

Необходимо иметь целую разновидность дробильных машин, которые поступательно смогут из больших глыб доставленного минерала сделать необходимый порошок. Индивидуально для каждой технологии изготовления подбираются дробильные машины. Производители таких машин смогут не только предложить самые подходящие, а и будет возможность выбрать линии конвейера. Они являются важным элементом для быстрого протекания процесса производства.

Список основного оборудования:

- Смеситель;

- Фасовочный бункер и шнек;

- Сушка для песка;

- Вибросито для просеивания;

- Весы электронные;

- Товарные весы.

Технология производства + видео

Производство строительных смесей начинается с горнодобывающих предприятий. При помощи их извлекается из месторождений необходимые компоненты, и именно они будут применяться далее в качестве сырья.

Стандартные смеси состоят обычно из двух следующих компонентов:

- Цемент;

- Песок.

Их доли разняться исходя из марки цемента и желаемой марки готового продукта — обычно М150 или М200.

Если добавить в этот список поверхностно-активные вещества (ПАВ), то такую смесь можно уже использовать для пола или кладки плитки. ПАВ делают готовый раствор более пластичным.

ПАВ способны повышать поверхностное натяжение у поверхности раздела фаз, например на границах раздела фаз-твердое тело, вода-воздух. Мельчайшие частицы ПАВ адсорбируются , другими словами связываются прочно с внутренней поверхностью раздела тел, образуя на этих поверхностях молекулярные слои толщиной в одну молекулу.

Видео как делают строительные смеси на мини-заводе:

Величина этого адсорбционного слоя относится к диаметру цементной частицы, так же как толщина спички к высоте 30-этажного дома. Применение однако в малых дозах добавок ПАВ к цементным системам существенно меняет их свойства. Используемые при производстве строительных смесей поверхностно-активные добавки, по определяющему эффекту действия на цементные системы условно можно разделить на три группы:

- Гидрофилизующие;

- Гидрофобизующие;

- Воздухововлекающие.

Гидрофилизующие добавки способны при затворении водой вяжущего предотвращать слипание отдельных цементных частиц между собой на определенный срок. В таком случае несколько замедляется коагуляция новообразований, то есть высвобождается вместе с тем некоторое количество воды которое как бы застревает обычно в коагуляционных структурах. Требуемая удобоукладываемость строительной смеси с добавкой по этой причине достигается при меньшем количестве воды затворения, чем без добавки.

Наибольшее распространение в практике приготовления цементных бетонов и растворов получили гидрофилирующие добавки на основе лигносульфатов-сульфитно-дрожжевой бражки (СДБ). Она способна несколько замедлить твердение бетона в раннем возрасте и поэтому на заводах ЖБИ применяют ее в сочетании с добавками ускорителями твердения строительных смесей.

Суперпластификаторы — новые эффективные разжижители бетонной смеси — в большинстве случаев представляют синтетические полимеры — производные меламиновой смолы или нафталинсульфокислоты. Применяют суперпластификаторС-3(НИИЖБ) — на основе нафталинсульфокислоты, суперпластификатор 10-03 (ВНИИЖелезобетон) — продукт конденсации сульфированного меламина с формальдегидом и др. При введении в бетонную смесь суперпластификатора резко увеличивается ее подвижность и текучесть.

Воздействуя на строительную смесь, как правило, в течение 2…3 ч с момента введения, суперпластификаторы под действием щелочной среды подвергаются частичной деструкции и переходят в другие вещества, безвредные для бетона и не тормозящие процесса твердения. Суперпластификаторы, вводимые в строительную смесь в количестве 0,15…1,2% от массы цемента, разжижают строительную смесь в большей мере, чем обычные пластификаторы. Пластифицирующий эффект сохраняется, как правило, 1…2 ч после введения ПАВ, а через 2…3 ч он уже невелик.

Суперпластификаторы используются при производстве строительных смесей как единолично, так и в комплексе с другими добавками, например с сульфитно-дрожжевой бражкой (СДБ) и нитрит-нитрат-хлоридом кальция (ННХК). При использовании комплексной добавки содержание каждой из них составляет: «10-03» — 0,3-1,2%; ННХК — 1,5…2,5% и СДБ — 0,1…1,15 % от массы цемента.

Суперпластификаторы позволяют существенно снизить В/Ц, повысить подвижность раствора, изготовить изделия высокой прочности, насыщенных арматурой из изопластичных строительных смесей.

Гидрофобизующие добавки, как правило, существенно повышают нерасслаиваемость, связанность бетонной (растворной) смеси, находящейся в покое. При действии внешних механических факторов (при перемешивании, укладке и т. д.) бетонная или растворная строительная смесь с добавкой отличается повышенной пластичностью. Такое свойство гидрофобизующих строительных смесей объясняется специфическим смазочным действием тончайших слоев по-верхностно-активныхвеществ, распределяемых в растворе.

Кроме того, эти добавки предохраняют цементы от быстрой потери активности при перевозке или хранении. В качестве гидрофобизующих ПАВ раньше применялись в основном природные продукты — некоторые животные жиры, алеиновая и стеариновая кислоты. Развитие химической промышленности дало возможность широко использовать в производстве новые гидрофобизующие добавки— битумные дисперсии (эмульсии и эмульсосуспензии), нафтеновые кислоты и их соли, окисленные, синтетические жирные кислоты и их кубовые остатки, кремнийорганические полимеры и др.

Воздухововлекающие добавки позволяют получать бетонные (растворные) смеси с некоторым дополнительным количеством воздуха. Чтобы повысить пластичность строительной смеси, обычно увеличивают объем вяжущего теста. Вовлекая воздух, увеличивается объем вяжущего теста без введения лишнего цемента. Поэтому удобоукладываемость такой системы повышается.

К тому же воздухововлекающие ПАВ образуют и ориентированные слои, активные в смазочном отношении. Широко применяют воздухововлекающие добавки на основе смоляных кислот: смолу нейтрализованную воздухововлекающую (СНВ), омыленный древесный пек и др.

К ускорителям твердения цемента, увеличивающим нарастание прочности бетона, особенно в ранние сроки, относятся хлорид кальция, сульфат натрия, нитрит-нитрат-хлоридкальция и др.

Влияние хлористого кальция на повышение прочности бетона объясняется его каталитическим воздействием на гидратацию C3S и C2S, а также реакцией с С3А и C4AF. Ускорители твердения не рекомендуется применять в железобетонных конструкциях и предварительно напряженных изделиях с диаметром арматуры менее 5 мм и для изделий автоклавного твердения, эксплуатирующихся в среде с влажностью более 60%. Сульфат натрия может вызвать появление высолов на изделиях.

В нитрит-нитрат-хлоридекальция ускоряющее действие хлорида сочетается с ингибирующим действием нитрата кальция. Противоморозные добавки — поташ, хлорид натрия, хлорид кальция и другие — понижают точку замерзания воды, чем способствуют твердению бетона при отрицательных температурах. Для замедления схватывания применяют сахарную патоку и СДБ, ГКЖ-10иГКЖ-94.

Пено- и газообразователи применяют для изготовления ячеистых бетонов. К пенообразователям относятся клееканифольные, смолосапониновые, алюмосульфонафтеновые добавки, а также пенообразователь ГК. В качестве газообразователей применяют алюминиевую пудру ПАК-3 и ПАК-4.

Комбинированные ПАВ, например пластификатор СДБ, ускоритель твердения (хлористый кальций) с ингибитором (нитратом натрия), способствуют экономии цемента. При этом ускоритель твердения нейтрализует некоторое замедление твердения готовой строительной смеси в раннем возрасте.

Специальные добавки обеспечивают получение водонепроницаемых растворов или бетонов, регулируют сроки схватывания и др.

Во время приготовления бетонных строительных смесей добавляют следующие виды химических ПАВ, которые способны улучшить характеристики будущего бетона и уменьшить одновременно расход цемента во время производства:

- Индивидуальные — ПАВ, электролиты, полимерные смолы и другие.

- Комплексные — ПАВ (СДБ+ГКЖ-94,СДБ+СНВ и другие), комплексные электролиты следующих соединений (ННК+ННХК).

- Комплексные — ПАВ и электролиты (СДБ+Na2SO4; СДБ+ННХК, СДБ+Na2SO4; СДБ+NaNO3 и другие).

Пав используются также довольно широко и в виде пластифицирующих добавок, которые позволяют не только экономить цемент но и интенсифицировать процесс твердения . Также за счет использования пластификаторов, удается снизить энергозатраты при приготовлении бетонных смесей. Применении ПАВ в рациональных, и строго дозированных количествах, позволяет снизить энергозатраты во время приготовления бетонных смесей до 50 процентов.

Широко используются в производстве строительных смесей на ряду с другими видами добавок суперпластификаторы С-3,НИЛ-10, С-4,10-03, КМБ и другие. Использование таких пластификаторов позволяет увеличивать на много прочность бетона, уменьшить водопотребность бетонной массы не уменьшая подвижность и удобоукладываемость.использование суперпластификатора 10-03 показало что увеличение подвижности бетонной смеси происходит в 7 раз.

При уменьшении доли цемента и при использовании такого же пластификатора 10-03, водопотребность бетонной массы уменьшается в два раза. Прочность бетонной массы,при этом после суточного твердения возрастает примерно до 70 процентов,а при тепловой обработки до 20 процентов.

Суперпластификаторы готовятся на основе меламиноформальдегидных смол. Также на основе продуктов конденсации нафталинсульфокислоты, формальдегида, модифицированных лигносульфонатами. На ряду с этими суперпластификаторами на предприятиях по производству бетонов применяются активно и более дешевые пластификаторы.

В частности в роли ПАВ широко используют в строительных смесях более дешевый хлорид кальция в качестве ускорителя твердения вяжущих веществ. Но такой пластификатор вызывает коррозию стальной арматуры и уменьшает стойкость бетона ( цементного камня) в сульфатной среде. Поэтому применение такой добавки в бетонах ограничено.

Сульфат натрия используют преимущественно при тепловлажностной обработке бетона.Использование сульфата натрия дает снижение расхода цемента до 10 процентов,а также сокращается время тепловлажной обработки бетона, цикл обработки может сократится от 20 до 30 процентов.

Нитрат натрия также применяется в основном при тепловлажной обработки строительной смеси. Использование нитрат натрия совместно с пластификатором СДБ сокращает время пропаривания до 25%, а расход цемента уменьшается до 14%. Для увеличения водопроницаемости бетона в состав бетона вводят нитрат кальция.

Комплексные добавки в основном влияют на такие важные характеристики строительной смеси, как темп роста прочности будущего бетона, подвижность, сроки схватывания, усадка, морозостойкость, коррозионная стойкость и другие.

Применение комплексных добавок в строительной смеси главным образом вызвано необходимостью уменьшить коррозию стальной арматуры, усадку, а также возможность увеличения прочности. Введение комплекса таких солей как CaCl2+NaNO2, позволяет исключить практически полностью коррозию стальной арматуры. Коррозия арматуры в бетоне происходит за счет агрессивных ионов хлора, которые регулируется солями CaCl2+NaNO2. Для увеличения прочности в строительную смесь вводят хлорид кальция.

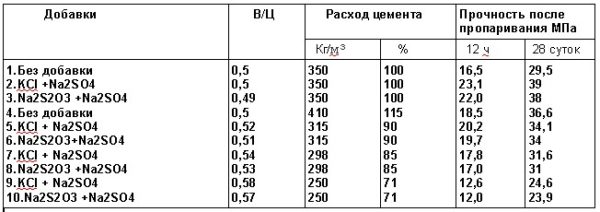

Применение Na2SO4 ( от 0,8 до 1.2 % ) совместно с СДБ (0,15…0,2%) при использовании кассетной технологии, существенно снижается расход цемента -от 8 до 10 процентов. Экономить цемент и сокращать время затраченное на пропаривание бетонных изделий позволяет также СДБ+NaOH. Влияние расхода цемента на прочность пропаренного бетона с добавками : KCl + (0,5 + 1,2)% Na2SO4 и Na2S2O3 + (0,7 + 1)% Na2SO4 и других показано в таблице-1.

Таблица-1. Влияние вида и количество комплексных добавок на расход цемента

Они позволяют снизить расход цемента с 350 до 298 кг/м³, то есть получить экономию до 15% вяжущего с сохранением отпускной и марочной прочности бетона. В связи с ограниченным обеспечением строительной индустрии электролитами большое значение имеет их применение в комплексе с ПАВ. При этом резко повышается эффективность химических добавок, сокращается в 3…6 раз потребное количество электролитов.

При использовании нитрит-нитрат-хлорид кальция (ННХК) в количестве 2…3 % от массы цемента заданная подвижность бетонной смеси достигается при меньшем ( на 6,1…6,5 %) расходе цемента. При использовании 0,5 % ННХК пластифицирующее действие отсутствует. Применение комплексной добавки из СДБ и 0,5 % ННХК оказывает сильное пластифицирующее действие и позволяет не только снизить расход цемента на 10% но и уменьшить жесткость смеси с 19 до 10 с.

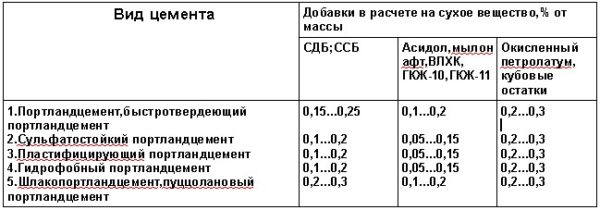

Введение ПАВ и ННХК улучшает технологические свойства бетона. При введении в бетон комплексных добавок ( при соответствующем сокращении расхода цемента на 9…12 %) получается бетон с F 500…F 1000,что увеличивает срок службы конструкций. Предельное количество пластифицирующих добавок в расчете на сухое вещество приведено в таблицу-2.

Таблица-2. Рекомендуемое количество пластифицирующих, а также пластифицирующе-воздухововлекающих добавок для тяжелого и легкого бетонов.

Рекомендуемое количество воздухововлекающих добавок в строительных смесях для тяжелых и легких бетонов, % по массе следующее:

- СНВ, СПД, ЦИНПС 1-0,005…0,025;

- КМ, БС, ГК, СМПН-0,05…0,15;

- ГКЖ-94-0,06…0,08( расход приведен по сухому веществу).