ПЭТ (сокр. от Полиэтилентерефталат) является очень популярным материалом для производства упаковки. Сегодня он используется при изготовлении тары для разных пищевых, химических или парфюмерных товаров. Эти бутылки успешно заменили стекло и традиционную пластмассу. Основные его преимущества: превосходные физические свойства и приемлемая цена.

Впервые ПЭТ был использован в производстве упаковок для пищевой продукции в конце 70-х годов прошлого века. Сегодня в них упаковывают растительное масло, соусы, фруктовые соки, молочную продукцию, пиво и пр. тара широко применяется для упаковки разных видов бытовой химии и парфюмерии. Такая тара наделена массой преимуществ. Прежде всего — это изумительная легкость самого материала. Классическая бутылка ПЭТ на 0,5 литра имеет массу всего в 22 грамма. Для сравнения: стеклянная бутылка того же объема весит 350 грамм. ПЭТ – это совершенно прозрачный материал. Следовательно, его можно с легкостью применять для розлива минеральной и газированной воды. Для защиты продукции от воздействия прямых солнечных лучей, ПЭТ тару можно окрашивать в разные цвета, например, в зеленый или коричневый. При этом сохраняется максимально соответствующих запросам потребителей внешний вид продукции.

Другим неоспоримым преимуществом этой тары является ее прочность. Этот показатель крайне важен при транспортировке и хранении. Следует отметить, что ПЭТ, также как и стекло, полностью перерабатывается. Кстати, в мировой практике вторичный ПЭТ применяется для изготовления разных изделий долгосрочного пользования в таких областях промышленности, как строительная, текстильная и автомобилестроение.

Для данной упаковки не нужно использовать специальные ящики. Тару упаковывают в полиэтиленовую пленку, оснащенную простыми картонными поддонами или без них.

Содержание

Изготовление преформ

Характеристики

Конфигурация будущей бутылки зависит от длины преформы, ее цвета (прозрачная, зеленая, коричневая, синяя и т. д.), формы горловины и веса. Так, масса преформы для тары объемом 0.33 л составит порядка 20 г, для тары объемом 3-5 л – порядка 87 г. Также при этом учитывается толщина стенок, подбираемая в соответствии с показателями давления, которое должна выдержать бутылка, заполненная жидкостью. Например, для слабогазированных напитков достаточно толщины стенок 0.25 мм, если же речь идет о «сильном газе» — уже около 0.38 мм.

По конфигурации ПЭТ-преформы бывают универсальными, толстостенными и укороченными. Первые проще всего в изготовлении и, соответственно, более востребованы.

Размеры горловины ПЭТ-преформы четко стандартизированы:

- (PCO) — тара для газированных напитков и пива;

- Oil — бутылки для оливкового, подсолнечного и другого масла;

- Bericap — бутылки для негазированых напитков;

- «38» — тара для соков, сокосодержащих и молочных продуктов.

Процесс изготовления ПЭТ-преформ включает ряд последовательных этапов:

- загрузка и высушивание сырья;

- постепенный нагрев, расплавление и перемешивание ПЭТ-гранул до получения однородной массы;

- формование преформ;

- охлаждение и выемка готового продукта.

Примерно такова же последовательность получения крышек и ручек для ПЭТ-преформ из полиэтилена.

Номенклатура получаемого продукта зависит от специфики деятельности предприятия. Если изготовление преформ необходимо, например, для снижения себестоимости выпускаемых напитков, достаточно ограниченного ассортимента. Когда же речь заходит об оптовой реализации будущих бутылок потребителям, следует позаботиться об удовлетворении спроса на разную тару – объемом от 0.33 до 10 л и возможностью разработки брендового дизайна.

Оборудование

При выборе оборудования необходимо ориентироваться на специфику предприятия. Состав линии для производства ПЭТ-преформ в максимальной комплектации может выглядеть следующим образом:

- машина инжекционно-литьевая (термопластавтомат) с усилием смыкания от 200 тонн (в среднем 500-600 тонн);

- система автоматической загрузки сырья;

- шнековый дозатор подачи красителя;

- горячеканальные пресс-формы для изготовления двухкомпонентных, ручек и ПЭТ-преформ разного веса (42, 94 г и т. д.) с технологически обоснованным количеством гнезд и терморегулятором;

- холодноканальные пресс-формы для изготовления больших преформ (например, 720 г);

- установка послелитьевого охлаждения ПЭТ-преформ;

- компрессорное оборудование;

- дробилки;

- механизм для автоматического извлечения преформ;

- смесительное оборудование;

- ленточный транспортер;

- платформа с сушильным бункером и генератором сухого воздуха;

- комплекс экструзии вкладышей для пробок;

- тельфер для установки и демонтажа пресс-форм.

Указанный выше комплект оборудования является приблизительным, поскольку в каждом конкретном случае решение разрабатывается под требования отдельного производства к качеству готовых ПЭТ-преформ и другой продукции. При этом важно понимать, что стандартные термопластавтоматы, широко представленные на рынке, не адаптированы для получения ПЭТ-преформ высокого качества, поэтому закупать оборудование стоит лишь у производителей, специализирующихся на изготовлении соответствующих линий.

Старейшие производители оборудования для производства ПЭТ-преформ – компании Husky (Канада), Netstal и концерн Krauss-Maffei. Их линии долгое время считались наиболее производительными и совершенными в мире. На сегодняшний день имеется широкий спектр предложений от различных торговых марок – как европейских, так и азиатских. Среди них ZHAFIR, Thermo Electron (Karlsruhe) GmbH, ZHAFIR PLASTICS MACHINERY GMBH (Германия), Battenfeld (Австрия), Hanyang Robotics (Южная Корея), JON WAI MACHINERY WORKS Co, Ltd, Cyber technologies limited, Cyber Technologies Co., Ltd (Тайвань), PINGTONG PLASTIC MACHINE Co, Ltd, NINGBO HAIXIONG PLASTIC MACHINERY Co, Ltd, Promotional Partners Group Limited, Donghua machinery Ltd, QUANZHOU LIDA MACHINE Co, Ltd, NINGBO CHUANGJI MACHINERY Co, Ltd (Китай). Высококачественные пресс-формы выпускают Otto Hofstetter, Husky и МНТ.

Если говорить о стоимости оборудования для производства ПЭТ-преформ, она определяется на столько ценовой политикой завода-изготовителя, сколько комплектацией. Значение имеют габариты пресс-форм, число гнезд, усилие смыкания термопластавтомата, конфигурация периферийных систем и другие факторы.

Цена «под ключ» наиболее производительных комплексов может достигать полутора миллионов евро. Однако, оборудования этого класса не востребовано на территории РФ. Оптимальной считается покупка линии с числом гнезд от 12 до 72 средней производительности. Полностью готовая к работе линия в максимальной комплектации обойдется порядка 30 млн. руб. Существуют и более дешевые предложения – менее функциональные, б/у и китайские агрегаты. Большинству предприятий весь возможный спектр возможностей оборудования по производству преформ не требуется – отсюда идет экономия на наборе опций. В случае же с бывшими в употреблении установками есть риск выхода оборудования из строя и повышенного процента брака, что, безусловно, скажется на рентабельности производства в целом.

Сырье и технология изготовления

ПЭТ-преформы изготавливают из гранул полиэтилентерефталата (термопластика). Его подвергают полимеризации, а затем охлаждают, в результате чего материал получает нужную вязкость и стойкость цвета. Термопластик хорошо держит форму, сохраняет характеристики при повторном нагревании. Однако перед подачей на формовку из сырья необходимо удалить максимум влаги.В ином случае готовое изделие будет иметь дефекты. Цвет преформ и, соответственно, будущей тары определяется красителем, который вводят на этапе создания термопластической смеси.

Гранулированный полиэтилентерефталат может быть первичным и вторичным. Есть мнение, что более дешевый материал вторичной переработки по характеристикам практически не уступает первичному. Однако на практике качество конечного продукта из «вторички» оказывается существенно ниже (эффект взорвавшейся бутылки). Кроме того, действующие санитарные нормы не позволяют разливать в такую тару пищевые продукты.

Купить гранулу ПЭТ можно как отечественного, так и зарубежного производства. Цена в среднем составит 120-130 руб./кг в случае с первичными гранулами и 30-50 руб./кг – со вторичными. Среди европейских предложений хорошо себя показывает сырье производства Италии, Турции, Венгрии и Польши. Китай является мировым лидером по производству ПЭТ-гранулята и по качеству эта продукция вполне сопоставима с европейской. Стоимость же ее в среднем на 15% ниже.

Отечественный ПЭТ-гранулят выпускают такие компании как «Алко-Нафта» (Калининград); «ПОЛИЭФ» (Благовещенск), «Сенеж» (Московская область), «Сибур-ПЭТФ» (Тверь). Причем по многим позициям российская продукция превосходит западные аналоги. Свидетельством этого может служить тот факт, что местные представители таких гигантов как Coca-Cola или Heinz используют гранулят, произведенный в РФ.

Также для производства крышек и ручек будущих бутылок потребуется наладить поставки полиэтилена (ПЭ). Разброс цен здесь аналогичен ситуации с гранулами ПЭТ.

Оборудование для производства (выдува) ПЭТ-бутылок

Существует два варианта организации производства ПЭТ-тары: однофазное и двухфазное. Соответственно, потребуется разное оборудование. Если предприятие работает на готовых преформах, достаточно купить автомат или полуавтомат для выдува ПЭТ-бутылок. Стоимость таких станков начинается от 450-500 тыс. руб., а комплектность будет включать:

- печь разогрева ПЭТ-преформ, где изделия, вращаясь, постепенно разогреваются и подаются в зону выдува;

- агрегат для выдува бутылок, оснащенный «защитой» от перегрева горловины бутылок;

- набор пресс-форм для выпуска изделий различной конфигурации.

Для каждого из перечисленных аппаратов потребуется 1-2 сотрудника для обслуживания.

Если планируется изготовление и преформ, может иметь смысл приобрести установку однофазного типа, позволяющую выпускать заготовки и ПЭТ-бутылки при помощи одной установки. Такое оборудование оптимально для небольших объемов производства.

Что касается производителей оборудования для выдува ПЭТ-бутылок, на рынке достаточное количество предложений от различных поставщиков. Большинство из них ориентированы на поиск индивидуальных решений под конкретное производство, а также возможность изготовления уникальных пресс-форм.

Технология выдува + Видео

В качестве сырьевого исходного материала для производства ПЭ-тары используются преформы. После предварительного разогрева из них растягиваются и выдуваются бутылки. Отметим, что преформы получают методом прессформирования из полиэтилентерефталата в гранулированной форме. Цвет и прозрачность будущей бутылки закладываются на стадии изготовления преформы из гранул.

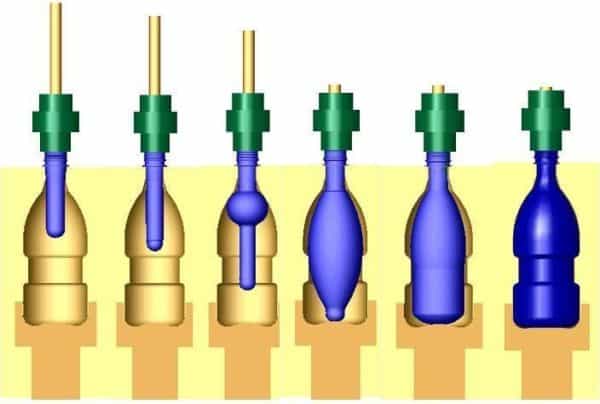

Производство ПЭТ не является сверхсложным процессом. Но и здесь есть свои нюансы. Итак, готовые преформы, расположенные в обычной высокоскоростной ротационной SBM-машине, из ее основного загрузочного бункера посредством движения подъемника перемещаются в распределитель. В этой зоне преформы автоматически принимают положение, которое необходимо для их подачи в рабочую систему. После этого с помощью спирального подъемника они перемещаются вверх. И в этом спиральном проходе преформы принимают правильное положение, чтобы затем быть направленными в основное рабочее отделение аппарата, где над ними начинает работу подающее зубчатое колесо.

Каждая отдельная преформа захватывается специальными цапфами за кольцо, расположенное на горлышке. В перевернутом положении она подается на карусель нагрева. Так происходит нагрев над специальной камерой, где она приобретает нужную температуру. За счет этого преформа получает нужную мягкость для дальнейшего выдува полноразмерную бутылку.

Для достижения максимальной равномерности, преформы для производства бутылок постоянно вращаются по своей оси внутри камеры нагрева. После выхода из камеры нагрева следует остудить разогретые преформы. Для этого они в течение определенного времени выдерживаются для уравнивания температуры и только после этого подаются в открытые формы, предназначенные для выдува бутылок. Формы могут быть расположены рядом с нагревательной камерой или непосредственно под ней. После закрытия формы, преформа мгновенно вытягивается при предварительном надувании.

Растягивание – это механический процесс производства, осуществляемый посредством специального растягивающего стержня. Стержень вставляется в горлышко и опускается вниз по направлению ко дну будущей бутылки. В итоге размягченная преформа принимает удлиненную форму. Глубина хода стержня также регулируется механически и настраивается согласно размерам и форме будущей бутылки. В последующие несколько секунд производиться, выдув при очень высоком давлении. Так бутылка получает свою конечную форму.

Видео процесса как делают бутылки ПЭТ:

В конце, растягивающий стержень вынимается, бутылка охлаждается, форма открывается и выпускает готовую бутылку.