Металлочерепица — это кровельный материал, представляющий собой листы, изготовленные из тонколистовой стали, алюминия или меди, покрытые полимерным защитным слоем, профилированные методом холодного давления. Листы внешне напоминают кладку керамической черепицы.

Наряду с профнастилом, является одним из самых популярных кровельных материалов в странах бывшего СССР, и объемы спроса только растут, поэтому производство металлочерепицы и сегодня актуально. Ее престижность перед остальными материалами, используемых для обустройства кровли, можно объяснить многими факторами: она долговечна, легкая, а это дает возможность сделать устройство крыши легче, такое покрытие выглядит достаточно эффектно, к тому же, ее очень легко монтировать. Также, одним из немаловажных достоинств данного кровельного материала, является приемлемая цена, что обусловлено технологией изготовления.

Содержание

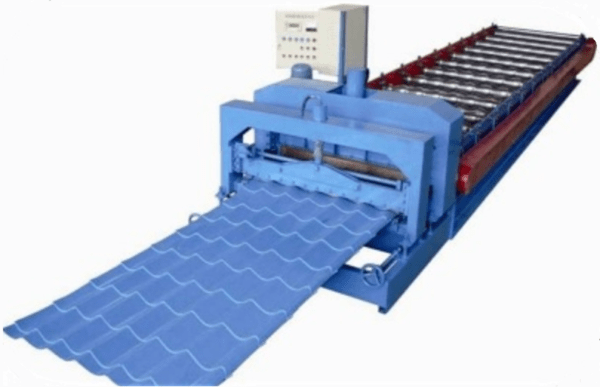

Оборудование для производства металлочерепицы

Линии бывает двух типов:

- автоматическая, при таком типе линии вся работа человека заключается только в установке листа будущей металлочерепицы и заданию его размеров. Весь процесс производства практически исключает человеческий фактор.

- полуавтоматическая — за каждой из операций производства нужен строгий контроль специалиста. По цене такая линия более доступная, но она намного чаще нуждается в обслуживании.

Цены на оборудование колеблются в диапазоне примерно от 20 000 до 80 000$ в зависимости от уровня автоматизации и мощности. Подробнее об их работе смотрите в видео, расположенном ниже в статье.

Технология производства металлочерепицы + Видео как делают

Сырье

Первичным материалом для изготовления металлочерепицы является холоднокатаная листовая сталь, ее характеристики регламентируются ГОСТ 19904-90. Материал обычно производится крупными металлопрокатными заводами, а не производителями кровельных материалов, так как для его изготовления требуются огромные финансовые и технологические затраты. Производители кровельных материалов обычно закупают у них рулонами, а цена обычно формируется по весу. Эти же самые металлопрокатные заводы обычно производят и саморезы.

Лист толщиной 0,45-0,55 (может быть и другая) формируют на прокатном станке, а потом оцинковывают. Процесс предельно прост, но возможен только в масштабах крупного производства: листы опускают в емкость, где находится расплавленный при 460°C цинк. На изделие равномерно наносится слой, после чего металл надежно защищен от ржавления.

Следовательно, цинк является второй составной частью листа будущей металлочерепицы. Толщина его покрытия зависит от того, какой категории изделие:

- повышенный — у такой категории толщина не меньше 350 г/кв. м. Листы предназначены для использования при усложненных погодных условиях;

- 1 класс — не меньше 258 г/кв. м. Такого слоя хватит, чтобы можно было использовать изделие для внешних работ;

- 2 класс — слой не меньше 142,5 г/кв. м. ГОСТом разрешено использование такого материала лишь в помещениях.

Слой грунтовки наносится для того, чтобы повысить адгезию поверхности: преимущественно, органические материалы очень плохо соединяются с металлами. А полимерное покрытие металлочерепицы является третьим из основных составляющих композитного «пирога». Применяется несколько разных материалов:

- Полиэстер — один из популярнейших в применении на производстве, так как самый дешевый. Может быть матовым или глянцевым. Данное покрытие предполагает 10-30 лет эксплуатации;

- Пластизол — рельефное покрытие с увеличенной до 200 мкм толщиной, что является гарантией высокой механической прочности. Но может поддаваться УФ-облучению, а еще, выгорает за очень непродолжительный период времени;

- Пурал — материал в основу которого входит полиуретан, его толщина равна 50 мкм. Пугал достаточно устойчив к изнашиванию и может выдержать серьезные температурные перепады – до 120 С. Но пластичности у него нет, поэтому если сгибать металлочерепицу с ним, то возможны повреждения. Для обустройства сложного типа кровли, особенно когда у нее есть плавные обводы, лучше его не применять;

- ПВДФ — соединение поливинилфторида и акрила. Имея толщину слоя 27 мкм, обладает очень высокой долговечностью. Данный тип покрытия отлично подойдет для использования на морских побережьях и возле промышленных предприятий.

Выбор металла для производства на прямую зависит от того, сколько будет стоить конечный продукт.

Российские производители готового металлического листа:

- ОАО «Новолипецкий металлургический комбинат» (г. Липецк) www.nlmk.ru

- ОАО «Северсталь» (г. Череповец) www.stal.ru

- ОАО «Магнитогорский металлургический комбинат» (г. Магнитогорск, Россия) www.mmk.ru

Казахстан:

- ОАО «ИСПАТ КарМет» (г. Караганда) www.arcelormittal.kz

Украина:

- В основном используется металл из Китая «Zhongwei building materials co. Limited», Кореи «Dongbu Steel», Индии «National Steel».

Описание процесса

По сути, изготовление оцинкованной стали для проката из нее металлочерепицы, имеющей полимерное покрытие, происходит лишь на больших предприятиях. Обычно, средний и малый бизнес таким производством не интересуются. А вот профилирование и нарезку можно осуществлять имея объекты гораздо меньшего размера.

Для производства используется рулонная оцинкованная сталь с защитно-декоративным слоем. Рулонная сталь дешевле и более удобнее в использовании в процессе производства, чем порезанная на листы сталь.

- Рулон нужно установить в барабан, после чего он попадает на разматыватель. Во время вращения, устройство начинает подавать сырьевой материал на прокатный стан.

- Нужные величины — высоту профиля, длину изделия, ширину волны, можно задать автоматической системе управления. Размеры будут зависеть от вида металлочерепицы, а также от нужной длины. Как правило она равна 4 метрам, так как большая длина создает проблемы в хранении и перевозке. Но под заказ могут быть изготовлены листы, до 8 метров длины.

- Лист в процессе производства проходит через вальцы стана и там уже происходит формирование нужного рельефа металлочерепицы.

- Вначале необходимо произвести продольную прокатку, а после этого — на штамповщике-формирователе, производится поперечное штампование.

- Лист соответственно рисунку надо нарезать по заданной длине. Производится данная процедура при помощи гидравлических ножниц или гильотины. Длина листа обычно зависит от требований заказчика.

- Потом материал при помощи автоматического укладчика подается к столу-приемнику.

- Готовое изделие упаковывается. Хранить и перевозить изделие нужно в поддонах из дерева, пачки для страховки крепятся железным жгутом. Чтобы исключить возможность повреждения, между листами нужно уложить бумагу или пленку, а торцы нужно изолировать картоном.

Видео как делают металлочерепицу:

Требования к помещению

При изготовление нужно соблюдать определенные условия. Так, по причине риска повреждения покрытия запрещено складировать металлочерепицу в несколько слоев, поэтому, чтобы хранить уже произведенный продукт, надо иметь нужную площадь.

Общие требования для оборудования помещения такие:

- Выделенная часть для склада и производственной зоны в обязательном порядке;

- Место для производства металлочерепицы определяется по габаритам линии – это примерно 15х2,6х2 м, место под склад — объёмом проката, который будет хранится;

- В помещении должно быть организовано отопление — воздух в цеху не должен быть ниже +4 С;

- Подсоединение к всем нужным коммуникациям;

- Возможность подъезда для крупногабаритного транспорта;

- Бетонный пол без перепадов. этот пункт очень важен для того, чтобы правильно установить все нужные механизмы и чтобы хранить металлочерепицу в правильных условиях;

- Минимальное напряжение на объекте 380 В.

Организация бизнеса

Ваши примерные будущие затраты:

- Покупка оборудования для изготовления – 80 000$.

- Транспортировка, шефмонтаж, пуско-наладка – 8000$.

- Закуп сырья (первоначальный) – 15000$.

- Прочие расходы – 5000$.

Реализация бизнеса на металлочерепице предусматривает следующее:

- Регистрация ИП, ООО или их аналоги в вашей стране. Для этого нужно указывать, какой деятельностью будете заниматься — производство гнутого стального профиля. Имейте в виду, что у ИП обычно проблемы с получениями кредитов, поэтому для этих целей лучше выбирать общество с ограниченной ответственностью.

- Подбор помещения, которое подходит под требования, а также покупка нужного технологического оснащения. Лучше в производстве металлочерепицы использовать автоматическую линию, так как она проста в обслуживании, а эффективность намного выше. Более 300 п.м. в час.

- Написание бизнес-плана.

Реализация готовой металлочерепицы обычно состоит из трех позиций:

- оптовая реализация — строительные базы, строительные маркеты;

- розничная реализация, а еще исполнение специальных заказов;

- оптово-розничная реализация — строительные магазины, не большие дилеры.

Ориентировочно, вложения в данный вид бизнеса возвращаются инвестору на протяжении 3-4 месяцев, но этот пункт в многом зависим от стоимости арендованного помещения, оплаты за коммунальные услуги и другое. Еще нужно помнить, что данный вид бизнеса будет приносить прибыль только при больших объёмах производства.

А спрос на металлочерепицу имеет сезонные колебания: весной, летом и в начале осени спрос очень сильно увеличивается, и тогда объемы производства можно увеличить введением нескольких рабочих смен. А с середины осени до начала весны можно наблюдать падение спроса на данную продукцию. В это время, возможно, производство придется не только уменьшит, но и полностью временно приостановить. Это надо учесть, во время написания бизнес-плана.

Производство металлочерепицы любого типа, не простой технологический процесс, и от него требуются достаточно высокие требования. Производство в кустарных условиях исключено, а действия направленные на «упрощение» технологии, отразятся на резком понижении качества металлочерепицы.